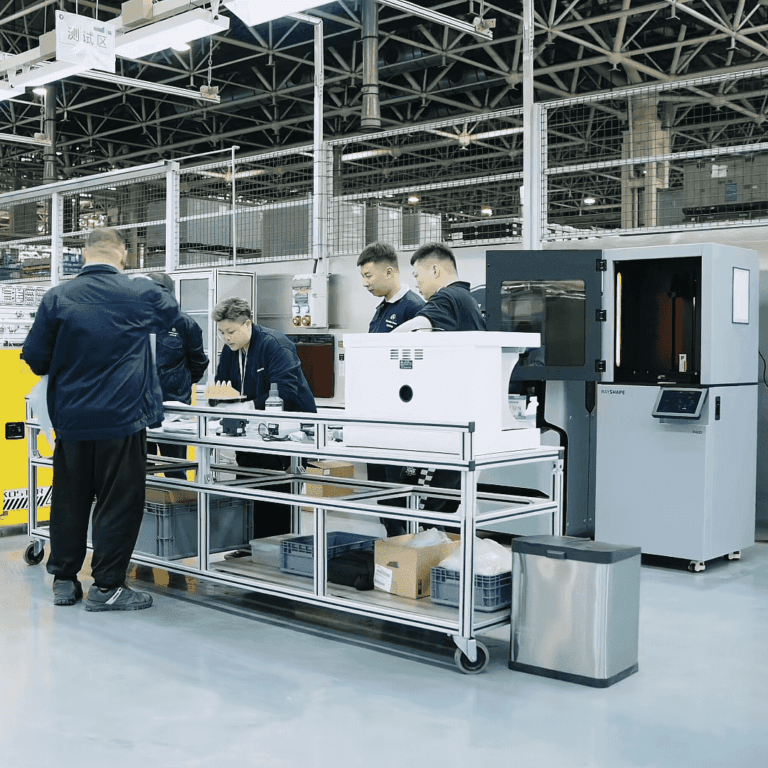

施耐德电气已将RAYSHAPE的Shape 1 3D打印机整合到其业务中

施耐德电气有限公司(Schneider Electric SA )是世界500强企业之一, 成立于1836年,主要从事工业自动化等行业,业务遍及全球。

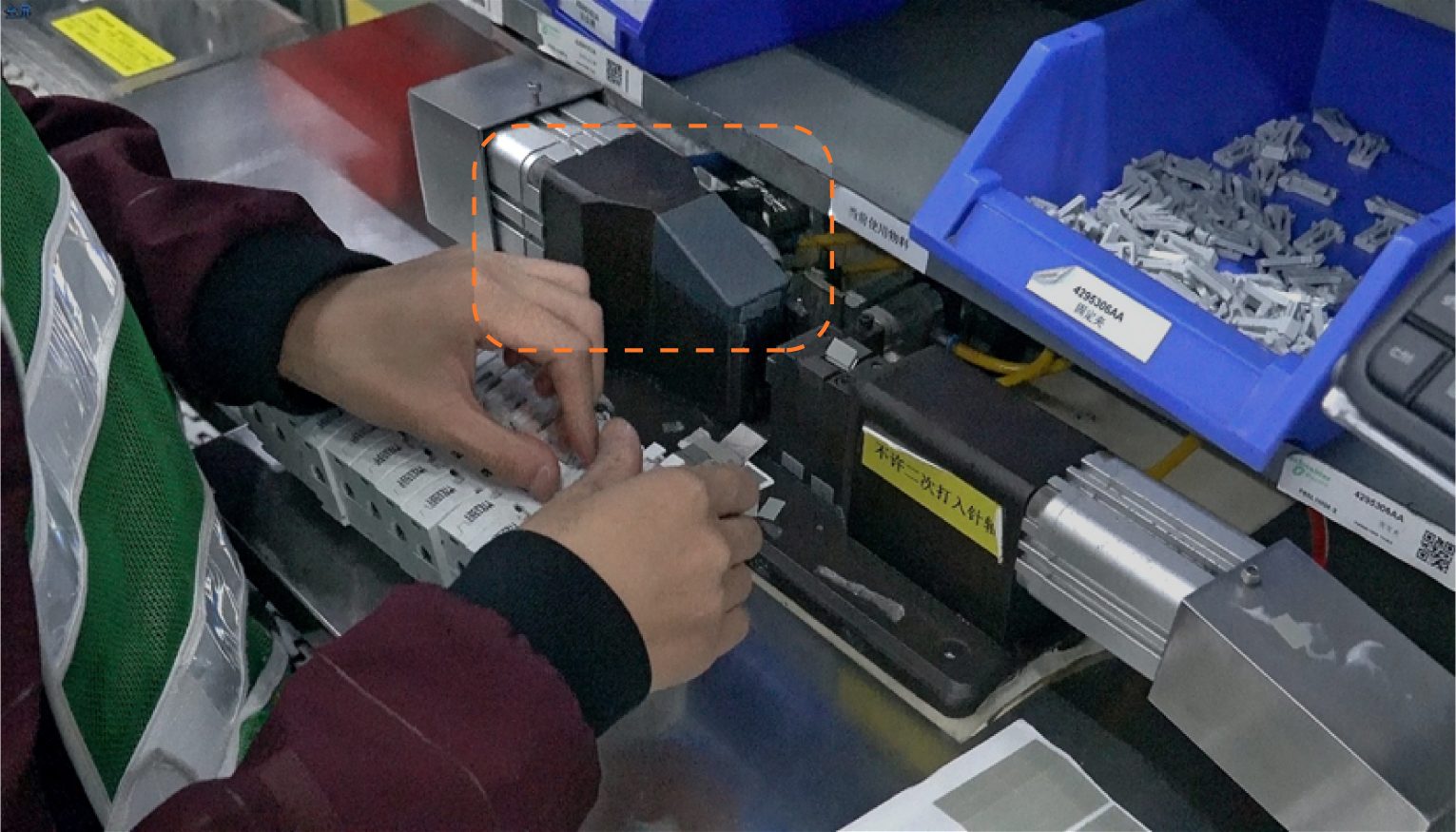

在施耐德武汉公司的生产车间,工程部和设备部的工程师们长期受供应链的约束,工作效率无法有效提升。为了不断提升产线效率与良品率,工程部需要持续优化产线夹治具和定制化的工具,而为了保持设备稳定有效运转,设备部经常需要自行设计并委外加工停产设备的零配件,些非标零件的加工都需要依赖于外部的机加工工厂,加工周期长,成本高。

为了解决这个问题,他们尝试了很多办法,直到采用了RAYSHAPE公司提供的Shape 1 3D打印机,该产品的引入,不仅使得他们的工作效率得到提升,零件加工成本也有着显著降低。

01

引入背景

在正式引入RAYSHAPE 3D打印机之前,施耐德(武汉)的备品备件一直采用的是传统的CNC加工方式,这种工作模式下,工程师们从供应商那里拿到数控加工零件的周期是5天左右,如果数控零件需要调整,周期将会被再拉长5天左右,这样的操作不仅使得生产效率低下,同时成本也会很高,为了解决这个问题,他们采用了RAYSHAPE开发的专业DLP 3D打印解决方案,包括机器、材料和后处理解决方案。

施耐德(武汉)一直采用的传统的CNC加工方式

02

应用场景

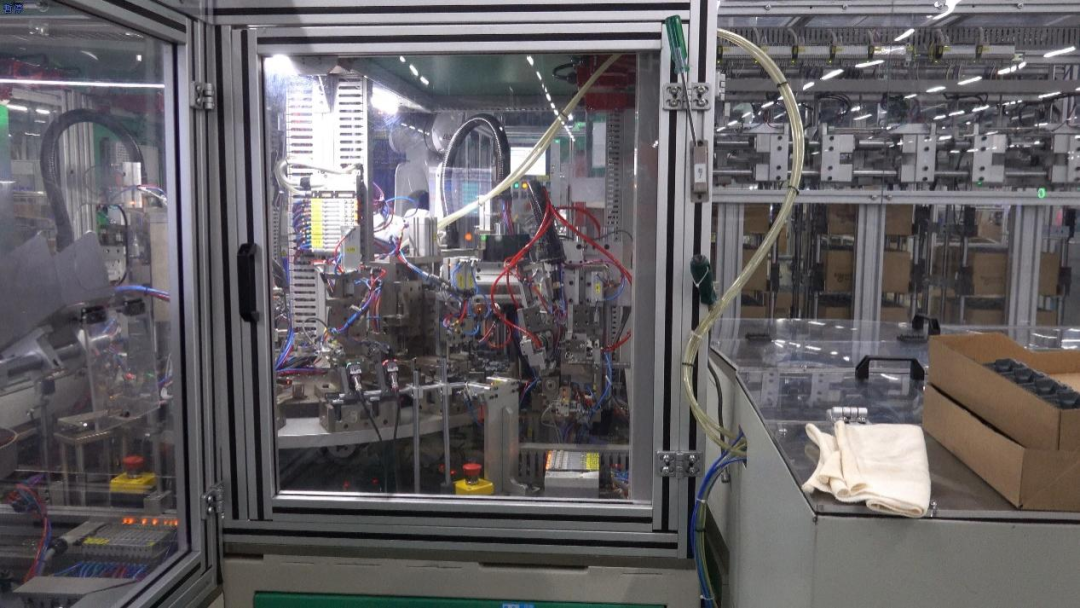

在施耐德的制造车间,备件不是大批量生产的零件,所以这便是 3D打印发挥作用的地方,与其他传统制造方法相比,它是一种更快、更便宜的生产单件或短系列的系统。此外,随着行业内新型先进材料的不断开发,各公司使用增材技术的频度也日益增加。事实上,3D打印对施耐德来说尤为重要,因为它的大部分产品都需要材料具有高韧性,以及足够的尺寸精度。在使用Shape1 3D打印机后,生产周期直接缩短到3个小时以内。

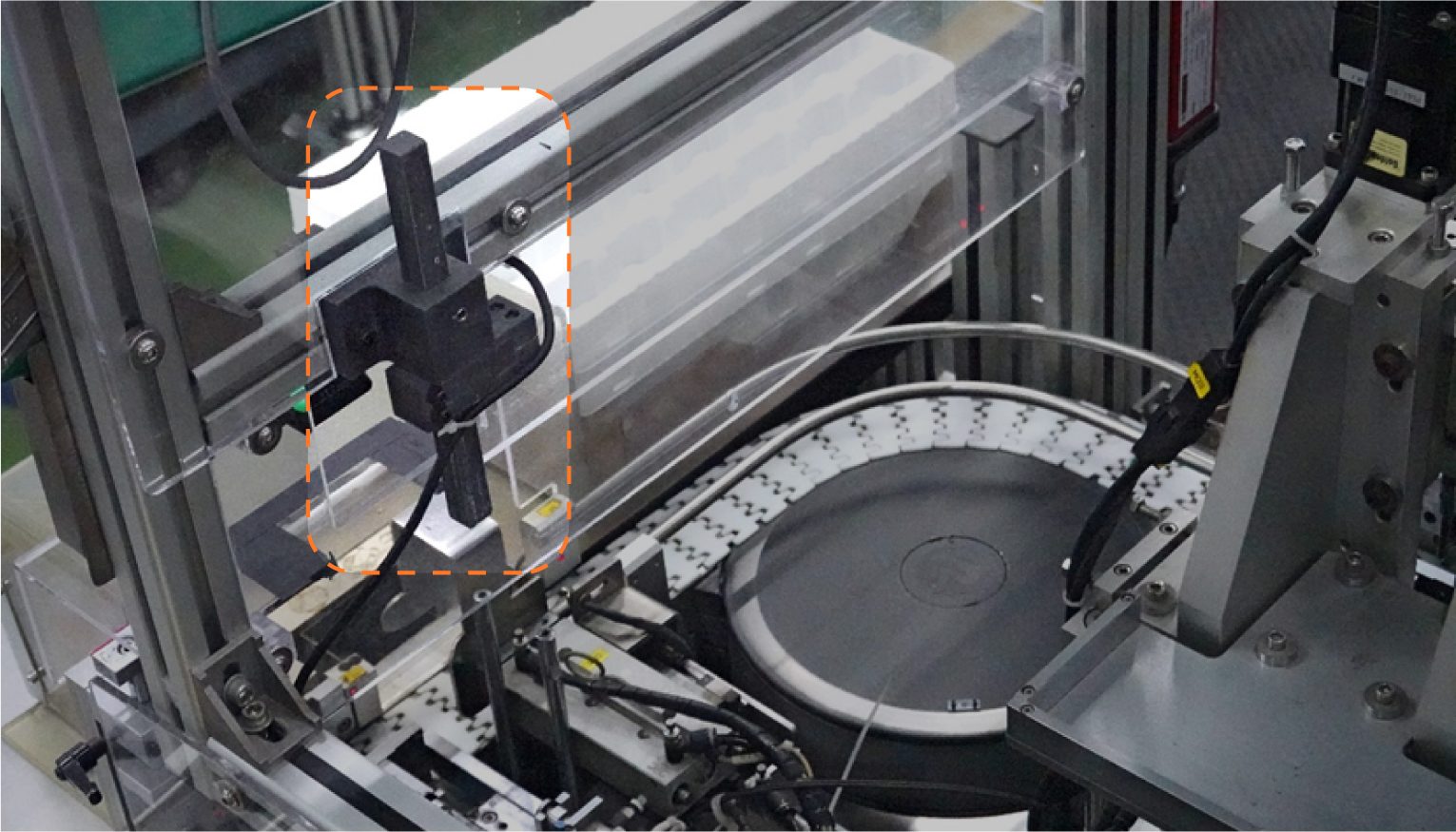

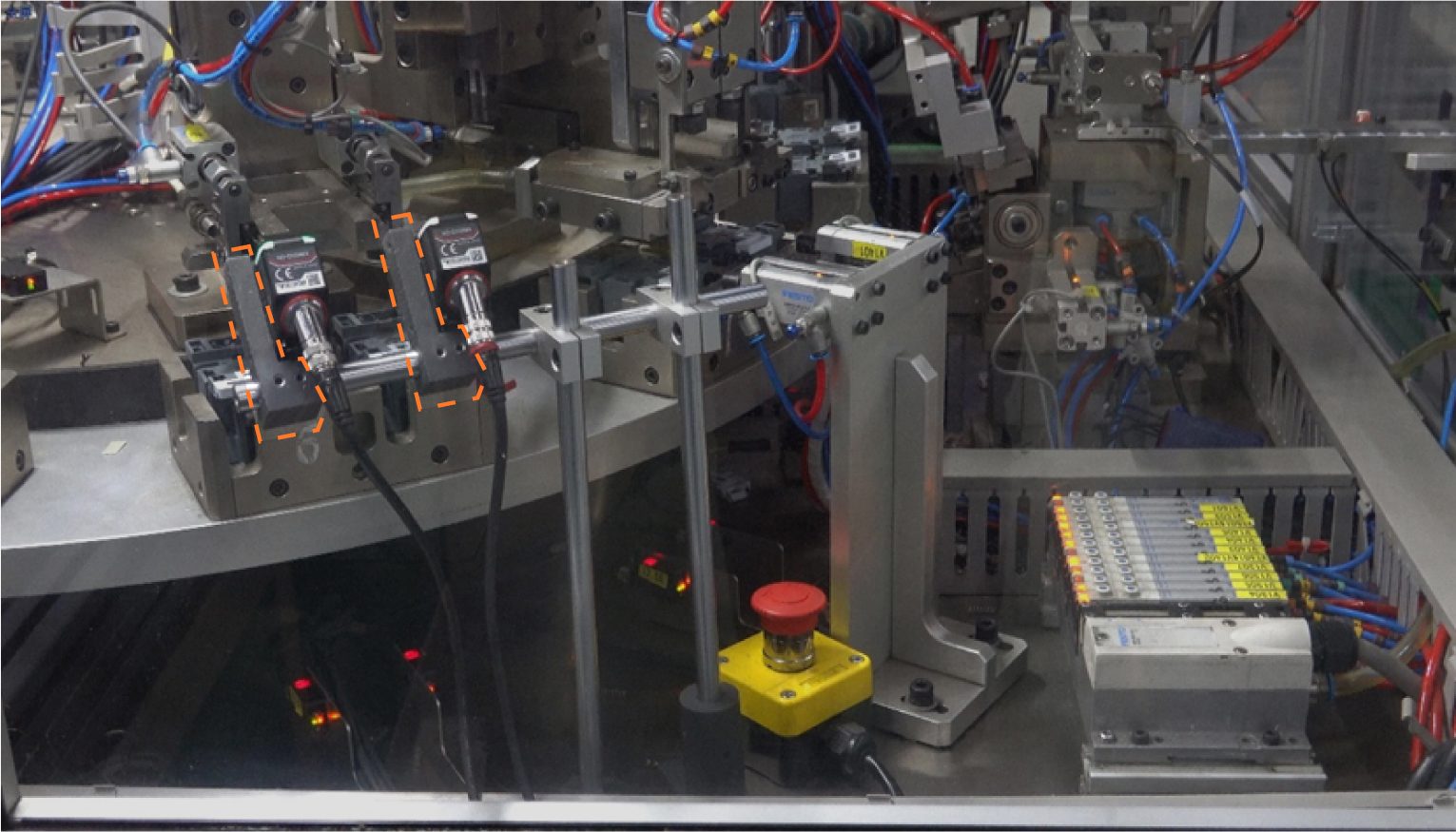

施耐德(武汉)采用Shape 1打印的传感器支架

施耐德(武汉)采用Shape 1打印的传感器支架

施耐德(武汉)采用Shape 1打印的防护罩

03

材料建议

为了满足材料方面的要求,RAYSHAPE建议施耐德使用Pro 10树脂。这种光敏聚合有86D的邵氏硬度,以及在高拉伸强度,高弯曲强度,低缺口冲击和低蠕变方面的平衡机械性能。

Shape1系列产品基于DLP技术打造,具有高速度和高可靠度的特点,除了可以帮助您以更快的效率达成设计验证,更吸引人的地方在于,该系列产品配备了高性能的光敏树脂体系,让您可以以专业级3D打印机的投入,获得工业级解决方案的零件性能,将您的应用边界由外观原型,拓展至功能原型、模具、夹治具,甚至小批量终端部件的加工,应用点更多,投资回报率更高。

施耐德使用Pro 10树脂打印的喷嘴直径为0.24mm的胶水注射喷头

04

DLP 3D打印优势

更快速,Shape 1让打印时间控制在三个小时内

Shape 1是一款桌面3D打印机,能够以高达50mm /小时的速度和高精度进行打印,这意味着可以在同一时间段内创建多个高度为10厘米的工具。该机器的打印体积为 192 × 108 × 300 mm,得益于 DLP 光固化技术的全面普及,该机器可在大约三个小时内创建多个 3D 打印部件。

3D打印提升了零件加工效率,降低了加工成本

“武汉施耐德3D在5个月内打印了110个部件,是以前的两倍,帮助他们减少了80%的费用。与数控加工零件的成本相比,他们在采用3D打印第100部件时,相当于弥补了这台打印机的成本。”施耐德武汉团队表示。

工程师满意度提升,协作效率提升

在使用第三方数控加工服务时,工程师总是需要花费大量的精力,等待很长时间,这不仅减缓了解决问题的速度,也削弱了工程师对工作的热情。3D打印机的出现,使一线工程师可以在找到问题的当天就能解决,这大大提高了工程师们的满意度,工作不仅更加高效,而且更加致,生产线管理也会变得更加轻松。

机器及软件操作便捷易上手

在使用RAYSHAPE的Shape 1 3D打印机过程中,工程师们能够通过设计和3D打印替换部件来解决之前备件不足的难题。这与CNC加工不同,3D打印为一线工程师在办公司解决这些难题提供了可行性。此外,该打印机还可以在零碎时间或者非工作时间内制造零件,因此使用起来更加便捷。

综合上述,从行业发展的角度来看,整个3D打印产业链都存在巨大的潜在发展空间,基于DLP技术的打印机打印速度快、应用场景广、打印件分辨率高、打印材料多等特性,为3D打印市场的各个方面都能带来很多好处。随着人们希望增材制造技术能有所突破,可以在传统的立体平板印刷方法中融入DLP技术,以克服其原有的局限性,并发展成为最出色的增材制造技术之一。